Saviez-vous que les industriels peuvent réduire leurs factures énergétiques de 4 à 15 % en utilisant uniquement les données sans nuire à la qualité et à la quantité de leur production ? L’optimisation industrielle non intuitive est la solution, la numérisation et l’intelligence artificielle en sont les clés. Bienvenue chez METRON. C’est ici que les experts en énergie et les scientifiques des données collaborent pour créer de nouvelles stratégies en matière d’efficacité énergétique. METRON-EVA® Factory est une solution de plateforme permettant de surveiller et d’analyser vos données en temps réel, de détecter les variables non intuitives affectant la consommation énergétique et de réduire votre utilisation de l’énergie et, en conséquence, votre impact environnemental. Plus de 100 clients à travers le monde peuvent déjà attester de la fiabilité de notre solution.

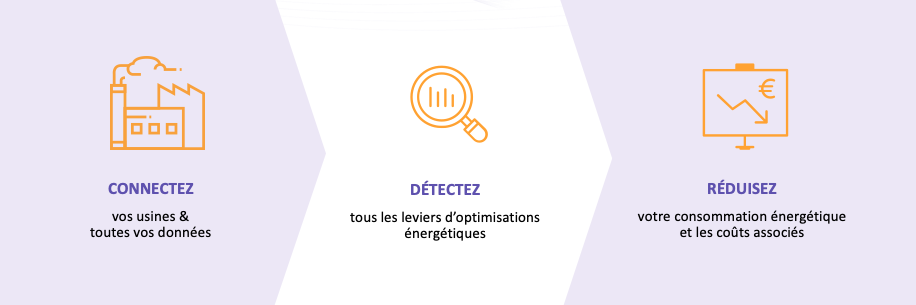

Phase 1 : Connectez votre usine

Faisant suite à une étude de faisabilité, la solution commence à être mise en œuvre par nos ingénieurs en énergie et en données qui effectuent une cartographie énergétique et qui créent un modèle numérique, ou « jumelage numérique » de l’usine. En collaboration avec le personnel de l’usine, nous connectons les systèmes de contrôle et d’acquisition de données (SCADA), les automates programmables industriels (API), les compteurs d’énergie et d’autres sources de données (par l’intermédiaire de notre serveur METRON Lab ou de votre propre lac de données) à notre unité de mémorisation sécurisée. En collaboration avec les équipes informatiques du client, nous assurons la cybersécurité de ces flux de données afin de toujours respecter la protection des données personnelles du client. La flexibilité de notre approche garantit l’intégration de notre solution dans n’importe quel site industriel en ce qui concerne le stade de numérisation de l’usine du client et ses préférences informatiques.

Une fois les données connectées et traitées, elles peuvent être visualisées en temps réel par l’intermédiaire des tableaux de bord personnalisables de notre plateforme. Disposer d’une usine entièrement numérisée permet aux gestionnaires de l’usine et aux gestionnaires énergétiques de surveiller de manière très précise la consommation des intrants et le rendement. Ils obtiennent des rapports automatiques et des repères internes permettant de commander l’usine de manière globale et centralisée. Les opérateurs de machines sont connectés en direct à leur machine sur un tableau de bord spécialement adapté à leurs besoins afin d’établir des indicateurs clés de performance et des améliorations initiales. C’est ainsi, à l’aide des données agrégées et du contexte industriel global, que METRON-EVA®, l’assistant virtuel énergétique, peut commencer ses travaux analytiques.

« METRON-EVA® Factory est une solution de plateforme ergonomique et facile à utiliser au quotidien par nos équipes opérationnelles » - Jean-Baptiste Debure, Responsable de maintenance chez SGD Pharma

PHASE 2 : DÉTECTER LES OPTIMISATIONS ÉVENTUELLES

Avant l’ère de la Big Data, toutes les améliorations d’efficacité dans une usine étaient réalisées par des ingénieurs industriels et ingénieurs en énergie ayant recours à des formules conventionnelles pour optimiser l’entrée-sortie. Grâce à d’importants volumes de données en temps réel et à l’intelligence artificielle, nous sommes désormais en mesure de transcender ces demandes et de trouver des optimisations non intuitives. Voici comment cela fonctionne.

En ayant recours à un jumelage numérique, l’équipe METRON peut commencer à établir des matrices de corrélation. Ces graphiques permettent d’identifier et de classer les variables qui influencent la consommation d’énergie. Notre équipe des opérations discute également avec le client pour déterminer quelles sont les variables les plus faciles à contrôler et à optimiser. Une fois les variables pertinentes identifiées, METRON-EVA® Factory crée des scénarios pour prévoir la consommation d’énergie des machines et de l’usine dans son ensemble. Ces scénarios sont ensuite utilisés comme références pour simuler des modèles optimisés et détecter des anomalies dans la consommation d’énergie.

« En plus de la collecte et de l’harmonisation de nos données, la solution METRON et son IA détectent en permanence de nouvelles optimisations énergétiques. » - Nicolas Dotal, Gestionnaire d’énergie chez DS Smith.

PHASE 3 : RÉDUIRE VOTRE CONSOMMATION, VOS COÛTS ET VOS ÉMISSIONS

Enfin, à l’aide des modèles et des rapports optimisés de METRON-EVA® Factory, il convient aux employés de l’usine de mettre en œuvre les suggestions d’optimisation. Ces actions ne nécessitent aucun temps supplémentaire de la part des opérateurs, elles mettent à leur disposition toutes les informations dont ils ont besoin en temps réel pour augmenter leur capacité de décision.

Le logiciel est un véritable directeur adjoint qui permet aux personnes de prendre des décisions à tous les niveaux :

- Pour les gestionnaires d’énergie, il s’agit d’un outil permettant l’enregistrement et le suivi des performances. La vue globale de leur tableau de bord, ainsi que tous les rapports et suggestions automatiques, leur font gagner beaucoup de temps dans leurs tâches quotidiennes.

- Les opérateurs de machines obtiennent des recommandations en temps réel sur le rendement énergétique de leurs machines. En moyenne, les optimisations peuvent entraîner une réduction de 4 à 15 % de la consommation énergétique selon les secteurs.

- Pour les directeurs d’usine et les dirigeants d’entreprise, ces réductions se traduisent par des gains financiers augmentant la rentabilité pour la même production, et la réduction des émissions de carbone aidant à la conformité environnementale de l’entreprise.

Au-delà des économies, le personnel de l’usine est formé et accompagné tout au long du processus, ce qui permet d’installer une solide culture de l’efficacité énergétique dans l’entreprise.

« Avec METRON, nous avons pu améliorer nos boucles de réactivité, avec un suivi quotidien des performances sur toutes nos lignes de production. La plateforme offre plusieurs modules d’IA qui constituent des leviers d’optimisation potentiels pour notre site. » - Sébastien Boissier, Directeur digital manufacturing et system chez Danone.

Dans un délai de 6 à 12 semaines, METRON-EVA® Factory est installé et connecté, et le personnel de l’usine est formé à son utilisation. Au cours des 12 premiers mois, nos clients constatent un retour sur investissement de la solution grâce aux économies réalisées et ont renouvelé à 100 % leur abonnement annuel. À titre d’exemple, DANONE aurait réduit sa consommation de vapeur et d’électricité de 10 %, générant plus de 150 000 EUROS d’économies par an grâce à la solution METRON-EVA® Factory. Nos autres clients sont des entreprises de tous les secteurs et comprennent par exemple le papier, les produits chimiques, le verre, l’acier ou le plastique. La fiabilité de notre solution, le suivi et le soutien constants de notre équipe des opérations, associés à des retours sur investissement rapides, contribuent à faire de METRON-EVA® Factory un outil idéal pour une transition énergétique et numérique efficace, à l'épreuve du temps.

Voir l'Energy Management System en action

Participez à une démo interactive et découvrez comment accéder à la transparence énergétique en 3 mois avec METRON :