Un' importante industria alimentare asiatica attiva nella produzione di amido ha ottimizzato il funzionamento di una caldaia rendendo possibile l'alimentazione di turbine di cogenerazione, destinate a produrre contemporaneamente elettricità e vapore a partire dal medesimo combustibile. La digitalizzazione di questa industria alimentare, a seguito dell'implementazione della soluzione METRON.

Il percorso di digitalizzazione energetica sviluppato presso lo stabilimento e l’implementazione della soluzione METRON oltre che la creazione del gemello digitale dell'impianto per ottimizzare i costi energetici, ha generato un risparmio di 90.000 $ in un anno.

Digitalizzazione e industria alimentare: contesto e sfide del settore

Impianto di produzione di amido in Asia

L'impianto produce amido per l'industria alimentare: amido modificato, amido di zucchero, ecc. La sua bolletta energetica prima della digitalizzazione dei processi industriali era di 10,9 milioni di dollari per un consumo di elettricità di 55.000 MWh/anno e un consumo di carbone di 50.000 t/anno.

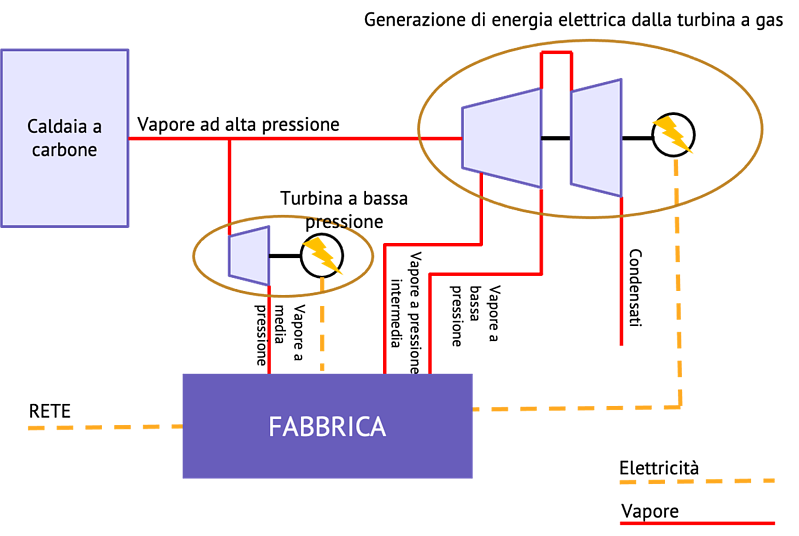

Per la produzione interna di energia, la fabbrica è dotata di:

- 1 caldaia a carbone;

- 2 turbine (una a contro pressione, l'altra a condensazione) utilizzate per alimentare la centrale di produzione del vapore e per produrre elettricità.

Il vapore necessario alle linee di produzione è prodotto dalla caldaia e passa attraverso le turbine, ed è prodotto anche dalla caldaia. In caso di surplus, il vapore residuo viene utilizzato al 100% per generare elettricità. Il fabbisogno elettrico non coperto dai turbogeneratori viene importato direttamente dalla rete pubblica.

Autoproduzione elettica e acquisto dalla rete

- 55 GWh di energia elettrica acquistata sulla rete esterna;

- 25 GWh di energia elettrica autoprodotta dalle turbine dell'impianto.

La sfida principale del percoso di digitalizzazione intrapreso consiste nell'identificare le variabili con il maggiore impatto sul consumo di vapore e sfruttare al massimo la flessibilità degli asset esistenti. Il parametro importante riguarda la variazione del prezzo in funzione della tipologia di approvvigionamento: l'energia elettrica prodotta in loco corrisponde a un prezzo fisso, mentre l'energia importata dalla rete ha un prezoo variabile.

Digitalizzare e ottimizzare: la doppia sfida di METRON

Il progetto di digitalizzazione dei processi di cogenerazione del sito doveva soddisfare un duplice obiettivo:

- digitalizzare la gestione dell'energia sul perimetro identificato (produzione e utility) e monitorare i KPI in tempo reale per rilevare eventuali scostamenti;

- ottimizzare il mix energetico tra autoproduzione e consumo esterno di energia elettrica assorbita dalla rete nell'ottica di ridurre il costo totale del fabbisogno energetico.

PRIMA DI METRON: gestione energetica "manuale"

Per definire le regole di pilotaggio e di gestione dell’impianto si effettuava un follow-up mensile su file Excel. I KPI analizzati riguardavano principalmente la produzione con il monitoraggio dei consumi di vapore, e del volume di carbone utilizzato.

La produzione di vapore era costante, indipendentemente dai costi di produzione e dai costi dell'energia elettrica importata dalla rete. Il vapore in eccesso veniva poi recuperato nei turbogeneratori per la produzione di energia elettrica.

Implementazione della soluzione METRON: rapidita' operative

L'implementazione della soluzione METRON ha richiesto meno di 4 mesi.

Definizione dell'architettura e raccolta dei dati

Dopo essersi collegati ai sistemi esistenti, è stato possibile raccogliere una grande quantità di relativi ai processi energetici e industriali utilizzando 2500 indicatori. Più di 600 dati al secondo sono stati quindi trasferiti direttamente dal server OPC dell'impianto alla piattaforma METRON. Sono stati così recuperati 2 anni di storia risalenti all'inaugurazione della fabbrica di fecola.

Sono state analizzate più di 100 variabili aventi un'influenza significativa sulla caldaia e le turbine:

- temperatura della caldaia,

- consumo di carbone,

- flusso di vapore tra le macchine,

- frequenze e vibrazioni dei turbogeneratori,

- flusso d’aria,

- costi dell'elettricità sulla rete, ecc.

Gemello digitale: la strutturazione dei dati dell'impianto

La creazione del gemello digitale dello stabilimento è di enorme importanza per la modellizzazione e l’utilizzo di dati reali applicati al virtuale. Il gemello digitale infatti lavora con dati in real time simulando scenari e comportamenti influenzati non solo dal processo ma da tutti i dati provenienti dal sistema fabbrica, siano essi interni o esterni. Viene quindi stabilita una mappatura digitale della linea di produzione per tracciare tutti i vettori energetici, le apparecchiature e le variabili di influenza dell'impianto.

L’obbiettivo della realizzazione di tale modello è quello di creare un ambiente di data science virtuale, che replica l’ambiente reale, in cui condurre le specifiche analisi energetiche.

La competenza umana delle risorse coinvolte unita all’utilizzo delle librerie ontologiche di METRON, consentono rapidamente di poter procedere con la modellazione del gemello digitale dell’impianto stesso. velocizzandone la realizzazione.

Questo passaggio permette di automatizzare le prime azioni e di confrontare le prestazioni delle apparecchiature con scenari di riferimento specifici.

Creazione di dashboard per monitorare le performance energetiche in tempo reale

La soluzione METRON permette di monitorare in tempo reale il funzionamento dell'impianto:

- determinazione dei KPI pertinenti per ciascuna apparecchiatura;

- benchmarking automatizzato degli usi energetici;

- confronto delle prestazioni multi-sito;

- allerta in caso di deriva;

- recepimento dei fattori di influenza;

- gestione di progetto;

- reportistica automatizzata;

- visualizzazione dei vettori energetici e contesto per stabilire modelli coerenti.

Grazie alla modellazione del perimetro, e quanto disciplinato nel contratto di fornitura energetica, sono state implementate diverse azioni di ottimizzazione. In particolare, è stata definita una regola e un metodo per gestire la flessibilità energetica dell’impianto grazie alla riduzione o all’ incremento della produzione di energia elettrica generata internamente.

Ottimizzazione e monitoraggio in tempo reale

Nella seconda fase del progetto sono state fornite raccomandazioni in tempo reale agli operatori presenti in loco. Gli algoritmi oggi implementati utilizzano i dati, interni ed esterni, trasmessi in real time per determinare il mix elettrico ottimale rispetto alla produzione attesa.

Quando i prezzi dell'elettricità sono alti e la domanda di vapore è bassa, il software suggerisce, ad esempio, di utilizzare più elettricità prodotta dalle turbine a vapore, il cui costo fisso è inferiore al costo variabile dell'elettricità sulla rete. In caso contrario, il software suggerisce quando invece prelevare dalla rete attraverso un bilanciamento corretto delle informazioni del mercato energetico rispetto alla produzione interna.

In tutti i casi, spetta all'energy manager e al team operativo decidere sulle raccomandazioni rilasciate recependo o meno i suggerimenti di ottimizzazione.

I risultati ottenuti

I risparmi conseguiti sul budget energetico ammontano a 90.000 dollari all'anno. Grazie allo strumento di supporto decisionale messo in atto, la fabbrica di fecola può ora ottimizzare il costo del suo mix energetico in tempo reale.

Con questo sistema di Energy Management digitalizzato e centralizzato, si risparmiano 4 giorni-uomo ogni mese nella gestione delle risorse energetiche. Questo consente agli operatori presenti sul sito di dedicarsi a mansioni a maggior valore aggiunto.

L'importanza della cultura energetica

Quando si tratta di gestione dell'energia, la dimensione umana è essenziale: tutti devono essere consapevoli delle sfide che una cultura energetica data driven comporta. L'approccio di gestione digitale dell'energia in tempo reale consente di trasmettere le informazioni corrette, al momento giusto, all'utente giusto. Grazie a dati chiari e pertinenti è possibile avere una conoscenza completa dell’ impianto a maggior beneficio degli utilizzatori e di un maggior coinvolgimento dei team nelle strategie decisionali operative.

La visione precisa e in tempo reale dell’impianto di produzione di energia della fabbrica esaminata di fecola consente al personale dell'impianto di adeguare il funzionamento della caldaia e delle turbine in funzione degli obiettivi di produzione fissati e della variabilità del mercato energetico. Combinando competenze umane ad algoritmi di Data Science, la piattaforma METRON permette di confrontare i consumi con un modello di riferimento, e quindi di sfruttare appieno le potenzialità della cogenerazione bilanciando in ogni istante fonti interne ed esterne.

Volete saperne di più sull'implementazione di un sistema di gestione e ottimizzazione dell'energia (EMOS)?